汽车作为曾经的贵族奢侈品,如今早已走进普通消费者的家庭,人们花在汽车上的时间也越来越多,未来汽车将成为连接家和办公场所的第三空间。在这样的大背景之下,不仅是汽车外观,汽车内饰也成为消费者选车时非常看重的一个指标。

汽车内饰主要包括仪表板、门内护板、扶手箱、立柱护板、地毯、顶篷、空调控制面板、门把手等,这部分产品具有一定的装饰性,同时也涉及到功能性、安全性、舒适性等性能。随着消费的不断升级,消费者对以上功能需求增加,汽车内饰行业市场规模由此不断扩大。相关数据显示,2016年全球汽车内饰件市场规模为617亿美元,预计2016~2020年,全球行业复合增长率达到7.51%。

汽车内饰要求提升 传统内饰材料或被替代

汽车内饰市场规模不断扩大的同时,汽车内饰产品本身也发生了一系列的变化,这源于消费者对于汽车内饰的要求进一步提升。

在汽车兴起之后的很长一段时期内,汽车内饰的构造及装饰其实非常简单,仅用来满足一些最基本的功能和操作需求。而今,随着人车互动越来越频繁,以及消费者本身对于生活品质的要求越来越高,此外还有油耗法规的不断严苛等等,汽车内饰不仅更具美感、舒适度,同时也更为注重车内空气质量、轻量化等方面的改进。

从车内空气质量方面来看,长期以来,消费者对于这一问题并不十分敏感。恩坦华的一位技术人员表示:“我们去挑选家具的时候,通常在关注价格的同时,会非常关心家具的材质,用的是什么样的木材,表面用的是怎么样的涂料,甲醛含量如何,气味如何等等。而在挑选汽车的时候,却很少有人会关注这些。”

而事实上,车内空气质量问题不容小觑。上述技术人员同样表示,“试想一下,家具尚且可以安置于一个相对较大的开放空间。而对于汽车内饰,驾驶者以及乘客则完全是在一个密闭的空间内与之进行近距离的接触。特别是在夏季,温度高,车窗紧闭,车内化学物质更易散发,而车内的人也就统统将其吸入了肺里。”

一般情况下,车内空气质量问题主要源于汽车内饰材料释放的有毒物质。据了解,诸如汽车仪表板总成、车门门饰板、地毯、顶棚、汽车线束、座椅等零部件的材质,以往更多采用的是PVC材料。PVC又称聚氯乙烯,因为其含有卤素,所以材料本身具有一定的毒性。另外为实现软质的质地, PVC中往往还会加入增塑剂,而增塑剂是低分子化合物,比较容易迁移和挥发,并且有些增塑剂中含有领苯类物质,对人体的免疫系统、生殖系统都有一定的危害。

如今,随着人们健康意识的逐步提高,以及车内有毒物质评测标准的不断收紧,车内空气质量问题受到越来越多的关注,汽车内饰所使用的材料也因此在悄然发生改变。恩坦华资料显示,近5到6年来,中国乘用车市场上,原先PVC搪塑表皮独占鳌头的局面已经发生了很大的改观。

在提高车内空气质量之外,轻量化也成为汽车内饰的的重要开发方向之一。究其原因,无外乎有两点:一方面,油耗排放法规日益严苛,而轻量化是节能减排的重要手段之一,据业内统计估测,汽车整车重量若减少10%,就能节油6%-8%,油耗降低每百公里0.3升-0.6升,二氧化碳排放降低5克-8克;另一方面,汽车内饰部件通过结构、材料等方面的优化,能够有效地减重,有助于整车的节能减排。目前来看,汽车内饰件已经越来越多地采用轻量化材料,例如汽车座椅、汽车门板等部件。

当然,不只是以上两方面,汽车内饰还面临着多方面要求的提升。这意味着,汽车内饰材料也同样面临着诸多的挑战,而在这一情况之下,原先的内饰材料要么进行改进,要么就可能面临淘汰,材料创新的重要性已是不言而喻。

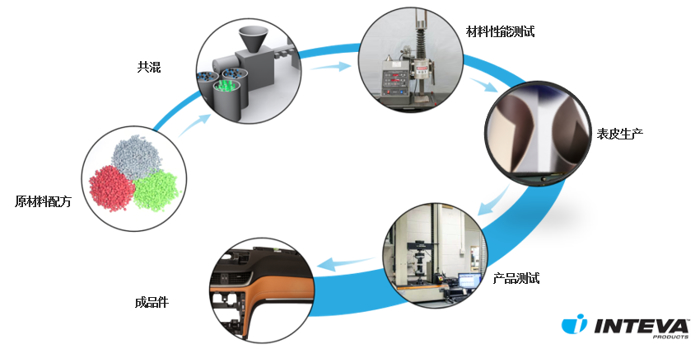

作为一家具有悠久历史的汽车零部件公司,恩坦华原身是德尔福的内饰及闭合系统,而德尔福又衍生于通用汽车,也就是说,恩坦华在内饰领域的研发制造历史已有将近百年。 恩坦华不仅开发汽车仪表板、门板、副仪表板等产品,对于上游的内饰用材料也有着丰富的经验。据了解,恩坦华设有一个前期开发部门,其主要职责就是关注未来,研发新工艺、新材料,并使其商业化。

新材料新工艺“浮出” 未来前景看好

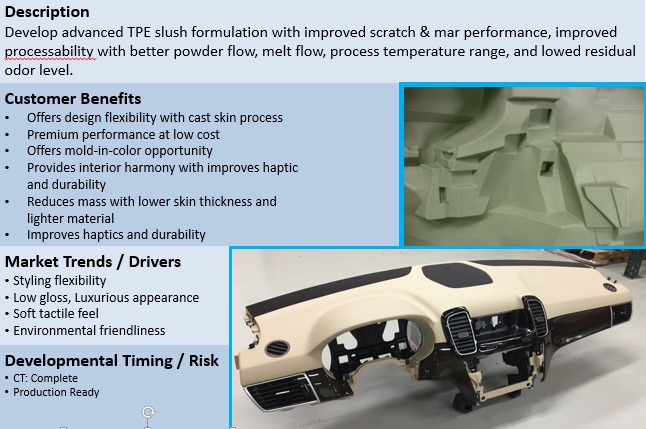

一边是汽车内饰材料要求的提升,一边是相关供应商对开发新材料、新工艺的重视,两方面因素共同推动了新材料以及新工艺的出现。据了解,随着车内空气质量问题愈发受关注,汽车内饰中PVC材料的使用正在逐渐减少,而与此同时,TPO、TPE、PU等材质表皮已经逐渐在市场中占有一席之地。

早在15年前,恩坦华就开始了开发TPO阴模表皮以及TPE搪塑表皮的应用,原因在于,依靠自身齐备的内饰开发经验以及对于市场趋势的研判,恩坦华很早就断定PVC终将慢慢在市场不断的选择过程中被遗忘而消亡,取而代之的将是更为绿色环保、低气味、低挥发以及更为轻量化的内饰材料。

据了解,不同于PVC材料,TPO、TPE都是高分子聚合物,软质感通过橡胶成分来实现,因为其低迁移、低挥发,所以从根本上来说,材料性能更稳定,气味性以及耐久性也因此得到改善。另外,PVC的密度在1.1g/cm3,而TPO密度仅仅0.9g/cm3,所以TPO在轻量化方面也具有一定的优势。现今,TPO阴模表皮已经在国产车上的应用越来越多,其综合应用成本也相对接近于PVC搪塑表皮。

值得一提的是,随着不断地应用实践,恩坦华还开发了不同应用级别的TPO材料。其中包括可用于IP的可弱化表皮和免弱化表皮,用于门板及一些装饰件的装饰级表皮,可用于轻量化方案及低压注塑的薄膜表皮,以及手包TPO。

具体来看,在可弱化表皮领域,依靠恩坦华本身强大的产品应用经验,实现了无需通过透光性试验就可以保证表皮弱化无坏孔,对于黑色表皮如此,对于其他颜色包括浅色表皮也依然如此。

另外,结合恩坦华自主开发的新工艺,薄膜表皮在内饰产品中也有了一定的应用性。如轻量化门板,采用一套模具,一步法成型一块轻量化的门板本体件。门板具有三层结构,上部为TPO薄膜表皮,中层为植物纤维,下层为PP塑料。在成型过程中,TPO与植物纤维热压整形,然后成型出皮纹以及零件形状,同时在下侧注塑加强筋及安装连接点。另外,薄膜表皮也可以用于低压注塑,TPO低光泽的外观材质降低了产品的塑料感,同时也增强了表面的耐刮擦及UV性能。

当然,TPO阴模也存在一定的缺点,除了一次性投资稍大之外,不同于搪塑,阴模成型因受到脱模的影响,在表皮几何造型、纹理保持度以及软质触感方面会存在一定的局限,这可能是车厂造型设计人员所面临的一个难题。也是基于此,恩坦华同时开发了可用于搪塑的TPE表皮,其在保证造型自由度的同时,还具备和TPO一样的环保特质。

不仅如此,目前市场上,有部分车型已经在使用搪塑TPU的表皮,但由于材料成本相对较高,使得无法被广泛的接受。而恩坦华开发的搪塑TPE,经测算其综合成本会低于TPO,而接近于PVC,优势更为突出。

据了解,目前恩坦华TPO年产量在500万米左右,TPE搪塑表皮作为新兴材料也在美国和中国两地具备了量产能力,目前正在各主机厂开展认证和测试工作。另外,可实现减重40%的轻量化门板也将于2019年在北美通用项目上投产。

不难想象,随着更多企业加入到汽车内饰材料创新的阵营,接下来将有更多新材料以及新工艺涌向市场,至于哪些技术将最终胜出?还有待市场检验,我们拭目以待!

沪公网安备 31010402001884号

沪公网安备 31010402001884号