海外供应链的恢复快慢,随时影响着我国汽车生产停滞的风险大小,同时供给端是否能稳定生产也为后续的汽车消费留下了弹性。

虽然汽车销量的回暖给行业带来了一定信心,不过疫情对中国汽车产业的负面影响,短期内不会停止。

据中汽协统计,4月国内汽车销量环比增长43.5%,同比增长4.4%,结束了21连降。虽然,此增长由商用车拉动,单看乘用车依旧还有2.6%的同比降幅,不过这对于汽车行业来说,依旧算得上是一个不小的喜讯。

不过从前景来看,目前只能算是企稳,4月份的销量有2、3月份疫情之后的补偿性消费因素在内,加之政府的救市政策、车企的终端降价等一系列动作,也稍微带动了一部分刚性需求的释放。

消费端或许可以对刚性需求进行一定的刺激,要实现汽车销量的稳步增长,或许生产端也需要进行一定的评估,目前而言,供应链的断供风险依旧没有解除,若海外疫情迟迟控制不住,那么或许国内的断供危机还会发生。

国内的大范围复工,并不能缓解主机厂对于海外供应影响的担心。当下,特斯拉就已传出五一假期后,总装线并未按时开工。对于目前一直欠产能的特斯拉来说,如果不是出现毫无解决办法的情况,几乎是不可能出现的。

特斯拉所说的假期对生产线进行调试维护的官方说辞并不可尽信,。“已经进入量产阶段之后再进行长达10天的生产线停产调试,这样的事情很少见。”汽车行业人士如此解释称。真实的情况很可能是供应链受阻。

在2019年底开始在上海工厂生产的特斯拉,初期零部件国产化率只有30%~40%,他们宣布要在2020年底将国产化率提高到100%。

短期来看,如果海外零部件商停产时间在1~2个月内,那么抵消双方的库存量,影响相对有限,不过如果停产时间超过两个月,并且厂家没有相关零部件备用供应商,那厂家的生产必然受到影响。

虽然国内基本实现了1500种汽车零部件的全覆盖,很多T1、T2零部件也基本实现大规模本地化部署,不过依然不可避免有部分高端零部件仍需要进口。高技术附加值的进口零部件,尤甚。

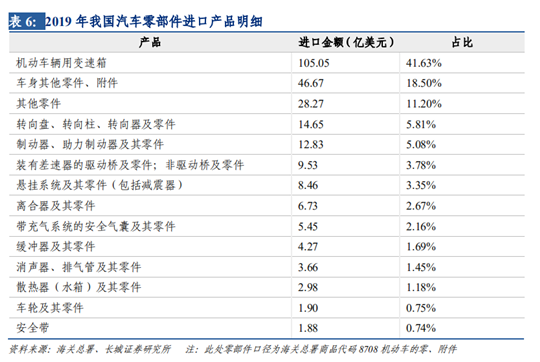

就去年看,汽车零部件进口额是252亿美元,主要涵盖国内不能生产的或需求不够的总成、零件、元器件等。

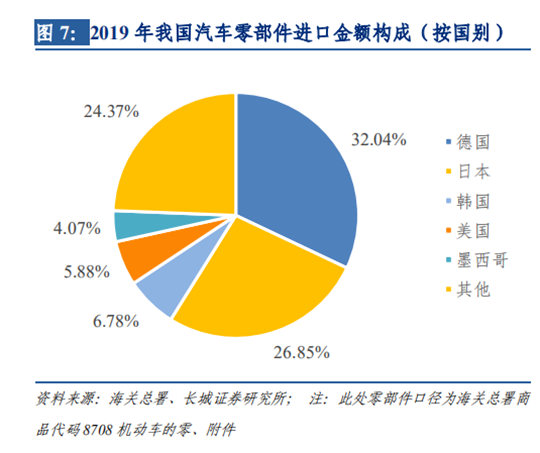

从国别看,德国、日本、韩国、美国、墨西哥是进口的主要五大国家,根据海关总署的数据来看,德国、日本、韩国、美国、墨西哥的占比分别是32.04%、26.85%、6.78%、5.88%;从进口的零部件细分产品构成来看,其中占比最高的前三项,合计占零部件进口额的71.3%。

以进口额排名第一的变速箱为例,变速箱的生产、测试周期非常长,要找到替代供应商也不是一件容易的事。而现状是从3月中旬开始到4月初,全球停产的整车企业超过150家,停产的零部件企业超过3000家。

如果说,最晚5月下旬零部件商不能复工,应该在6月份会陆续开始对国内的供应造成阻滞。如果主机厂的补救措施不及时,基本上风险暴露程度从大到小依次是:豪华车、合资高端、合资中低端、自主。

比如说北京奔驰,其变速箱在内的多个核心零部件均来自欧洲。虽然奔驰表示生产活动有序进行中,不存在供应链短缺的情况,但是知情人称:“当下的库存和仍通过海路运向中国的量加在一起大概够两个月左右的产能。”

除此之外,长城汽车董事长魏建军在接受采访时表示,长城汽车的海外供应商中,墨西哥供应商受影响严重,印度、欧洲也有5家供应商受到影响。如果疫情进一步恶化,来自日本的高科技核心零部件的供应也将受到影响。

有的车企会将产能供应端困境表露出来,有的并不愿意。不过,供需关系引起的最敏感的价格浮动,却宣告着零部件产能压力。米其林、风华高科等供应商均宣布在部分市场上调价格,涨幅最高的,达到两倍以上。而这样的涨价情况,有零部件企业称可能至少持续半到一年。

目前,据JHU CSSE统计,欧洲(不含俄罗斯)新冠确诊病例达到132万例,一周内增加10万例,蔓延的势头正在减弱。不过,美国新冠确诊病例却达到131万例,一周内增加18万例,形势依旧严峻。

从中金追踪的101家零部件工厂看,海外汽车产业链复工稳步推进中。六成工厂启动复工,主要集中在欧洲、亚洲地区。而伴随着美国各州陆续解封,通用、福特、FCA均计划于5月18日恢复北美工厂的部分生产,特斯拉也同样在与当地政府的拉锯下尝试重启加州工厂。

海外供应链的恢复快慢,随时影响着我国汽车生产停滞的风险大小,同时供给端是否能稳定生产也为后续的汽车消费留下了弹性。

短期的影响或许在汽车行业的流动长河中很快就会过去,不过这次的深刻教训,也给国内车企敲响了警钟,我们的产业链还需要进行改善。

“这次疫情对我们来说也是一次深刻的教训,”吉利控股集团总裁安聪慧对中国车企在此次疫情中的困境进行了深刻的反思,“中国主机厂对中国的供应商要给予更多的支持和帮助,加快他们的技术进步,以替代国外的一些产品和技术。”

相信稍留意我国手机行业的逆袭史的都知道,手机行业也曾被芯片这样的核心零部件牢牢地扼住喉咙,所以我们只能在产业链底端做着低附加值的产业分工。

而现在的汽车行业依然有此之困,特别是在行业变革之际,这样的重视就显得举足轻重了。产业链的全行业覆盖还、远不足够,如果一些核心的高技术附加值的零部件我们依然不能够自主生产,那么再全的产业链也只是“大而不强”,依旧会在关键时刻被扼住命运的喉咙。

沪公网安备 31010402001884号

沪公网安备 31010402001884号